プロジェクトサービス PROJECT SERVICE

開発現場のデキナイをデキルに

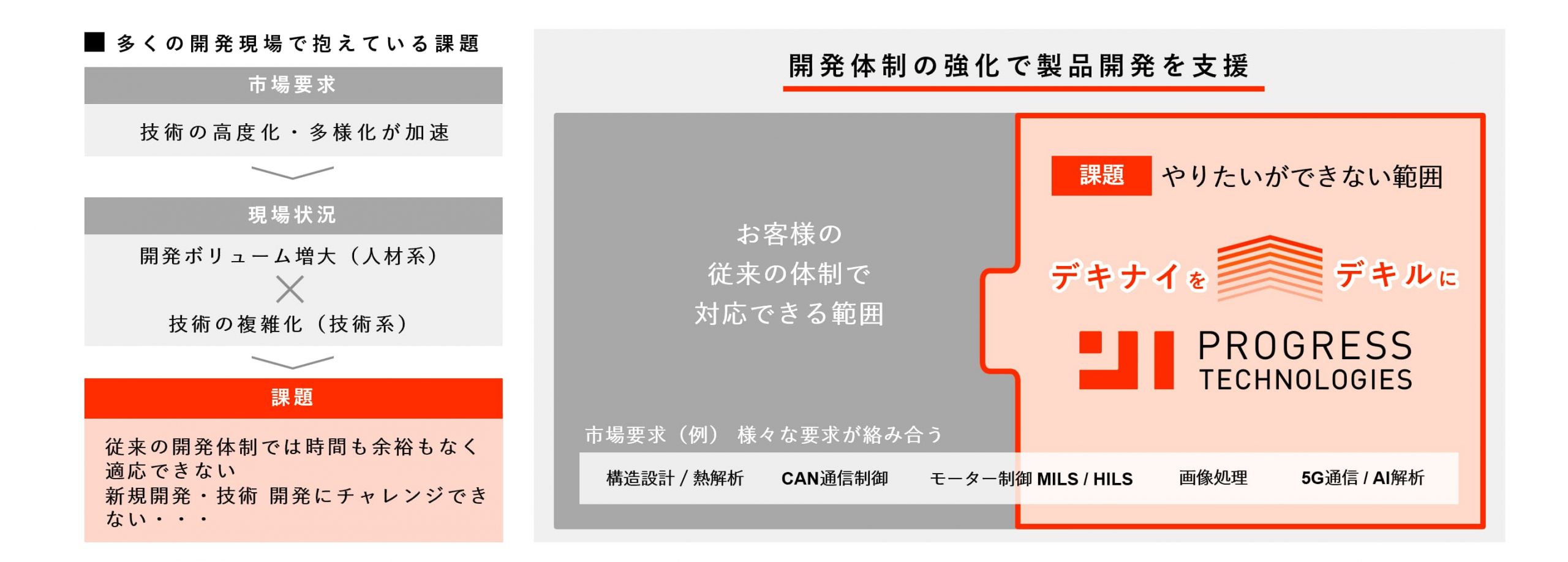

ますます高度化・多様化する技術要求に適応するため、開発体制の強化を加速させたいと考えているお客様の開発パートナーとして、「技術課題」「リソース課題」の両側面から、プロジェクト単位で最適な製品開発を支援します。

ISSUES

こんな課題はありませんか?

-

01

採用したくても市場に人材がいなくて集められない

-

02

技術内容の複雑化が加速して市場要求に応えられない

-

03

慢性的な工数不足で新たな技術開発にチャレンジしたいが時間も余裕もない

-

04

自動化・効率化で人的ミス、手戻りを削減したいがノウハウがない

提供するサービス

現代の開発現場では、技術の高度化・複雑化や顧客要望の多様化、リソース不足など、様々な課題が複合的に絡み合い、どこから対応すべきか優先順位を付けられず困っていると耳にすることが増えました。課題を洗い出して解決していこうにも、日々の業務に追われて、根本的な解決に繋がる活動ができず停滞してしまうケースが散見されます。

私たちは、お客様の開発現場で顕在化していない課題を整理し、真の課題を理解することで解決に導きます。あるべき姿を実現できるよう最適なプランニングを行い、ご提案いたします。

サービス詳細

-

Phase01

真の課題理解

- パートナーとの協業で重要なのは、お客様が実現したい真の課題を理解することです。過去の失敗例として、表面的な課題だけを捉えてプロジェトを始めてしまったケースを耳にしますが、課題の理解が不十分、または双方の理解が曖昧なままでは、実現したいゴールには到達できません。私たちは、豊富な業界経験、キャリアを持つエンジニアが、お客様の課題・ニーズを徹底的にヒアリングして、お客様と共に悩み、考え、真の課題を解決できる数少ない会社です。

-

Phase02

プランニング

- 真の課題を特定し、実現したいゴールをお客様に適したプランに落とし込んでいきます。可能な範囲で開発計画や戦略を共有しながら、KPI、必要とされる技術、開発リソース、フォーメーションを決め、お客様と共に課題を解くためのプランニングをします。

-

Phase03

プロジェクト開始

- 小規模パイロットプロジェクトから始め、リスクを最小限に抑えて有意性を見極めます。本格導入が決まれば、機能範囲や対応範囲、開発体制を拡大し、お客様と描いてきたプランを具体化していきます。

また、私たちは+One(プラスワン)にこだわり、お客様が気付いていても手を付けられなかったちょっとした課題も、プロジェクトを通して改善・自動化します。

納品物

- ハード系:3Dモデル・解析レポートなど

- ソフト系:仕様書・ソフトウェアなど

CASE STUDY プロジェクト事例

次世代モビリティの上流設計支援

課題

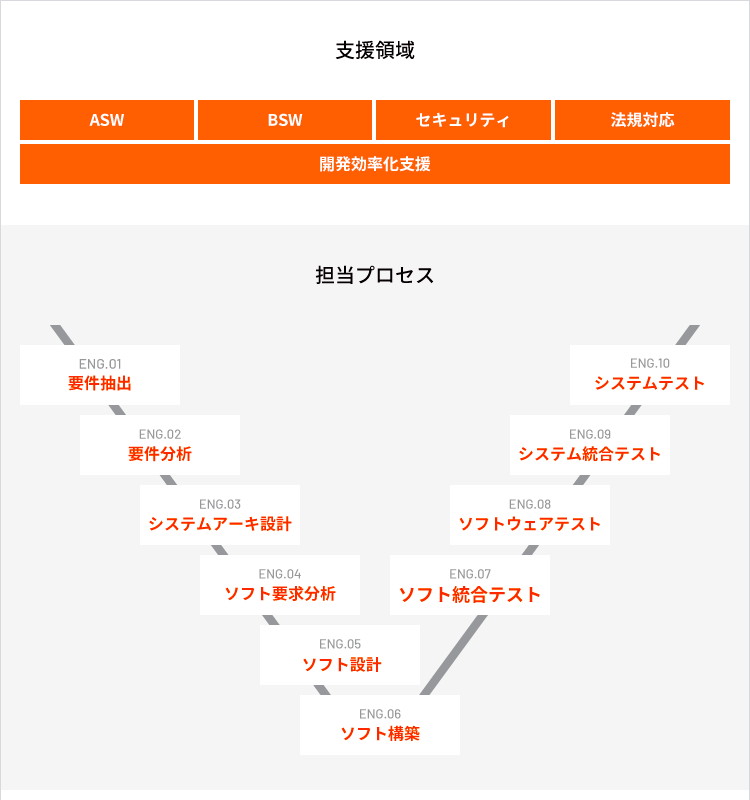

ある自動車用製品メーカー様では、従来は自動車OEMが担当していたV字プロセス上流を、Tier1サプライヤーが担ったことで開発領域が大幅に拡大。エンジン制御開発に必要とされるMBD、制御ソフトウェアの開発リソースの調達が難航し、群雄割拠のサプライヤー業界で他社に比べて開発体制強化に後れをとっていました。特にV字プロセス上流の要求分析、システムアーキテクチャーが一層複雑化し、ソフトウェア実装や検証にも膨大な時間がかかり、新規開発が思うように進められないことが大きな課題でした。

次世代モビリティに適応するための開発体制の強化と、上流プロセスを支える人材育成を共に実行できる開発パートナーを探されていました。

解決策

経験者を中心に、エンジン制御領域をサポートする数名のチームを組み、通信機能からパイロットプロジェクトをスタートしました。開発の傍ら、業務において発生していた「OEMからの仕様変更が頻繁に発生し、分析・設計に膨大な時間を要する」という課題を、DB,PCアプリケーション、EXCELマクロで自動化。それまで手作業だった分析・設計の工数を5割以上削減したことに加え、人的ミスによる手戻りも軽減しました。

半年間のパイロットプロジェクトの実績から、十分適応できると判断いただき、制御範囲の拡大、開発体制の強化へと移行できました。

1年後、さらなる開発領域の拡大と開発加速のために、戦略的業務提携を締結。開発計画、リソース計画を密に共有しながら、制御機能ごとに必要な体制を20名まで拡充し、お客様が課題としていたV字プロセス上流制御領域を推進してきました。

| 開発対象 | 制御対象 |

| 4輪エンジンECU 4輪HEVエンジンECU DCU(ネットワークECU) PCU(モータ・バッテリECU) |

各種センサデバイス 点火・噴射 CAN通信 診断機通信 セキュリティ 法規対応 BSW(ドライバ、ミドル)全般 |

現在は、点火・噴射、センサデイバス、診断機、および各種検証など、制御対象ごとにお客様との混合チームを組み、次世代の開発アイテムにも適応できる開発体制を70名まで強化しています。また、プロジェクトチームが安定して機能するために、弊社リードでOJTからメンバーをサポートする仕組みも導入し、個々の技術力アップ・メンタルケアにも取り組んでいます。

V字プロセス上流で要求される要求分析、システムアーキテクト、ソフトウェア実装、SILS、MILS、HILSなど各種検証に適応する開発体制の強化と、上流プロセスを支える人材育成を共に実行できる開発パートナーとして、引き続き良好な関係を継続中です。

制御システム構築におけるモデルベース開発支援

課題

ある自動車メーカー様では、量産を見据えた形での制御アルゴリズムのアーキテクチャやプラントモデルの開発体制を、自社リソースだけで整えることができないという課題がありました。さらにHILS検証の増大に対応するため、故障状態も含めた自動化の仕組みを構築する必要に迫られていました。外部パートナーへの委託を検討していたものの、業務の進め方やアウトプットの品質に課題を抱えていました。

今回のプロジェクトは先行研究領域で開発計画の変更が多いため、柔軟に対応して業務を進めることができ、アウトプットについても計画変更を踏襲して要求に応えられるパートナーを必要とされていました。

解決策

制御アルゴリズムのアーキテクチャやプラントモデルの開発は派遣メンバーを中心に実施し、HILSの自動検証環境の構築は委託チームで一貫して請け負うことで課題解決に繋げました。

第一段階として、HILS環境の立ち上げに、派遣メンバーを中心に社員の方々と連携しながら制御アルゴリズムのアーキテクチャやプラントモデルの開発を実施。その活動を通して、委託チームへの業務切り出しの範囲とアウトプットを定めることで、委託チームのベースを構築しました。

後発でアサインした委託チームは、検証の自動化構築を請け負いました。派遣メンバーを中心に築いたベースに則り、派遣チームと委託チームがタイムリーな業務連携を行うことで、品質の高いアウトプットを提供できました。また、これまでお客様が委託チームの管理にかかっていた工数の削減・効率化も実現しました。

フルモデルチェンジ製品開発

課題

新しい生活様式への移行に伴い、私たちの働き方にも変革が訪れ、オフィスに限らずどこでも職場になる時代を迎えています。また、自然災害が高い頻度で猛威を振るっており、非常時への備えの重要性は高まる一方です。こうした背景から、世界的に「持ち運べる電源」へのニーズが著しく増えています。

ある国内メーカーの「持ち運べる電源」の現行品は、約10年前に発売したもので、後継機は開発されていませんでした。現行品のスペックや形状では、先述した時代のニーズに応えるのは難しく、市場で淘汰される可能性がありました。

新たにフルモデルチェンジを行う計画を立ち上げましたが、通常業務も非常に忙しく、並行して開発を進めるのは、自社のリソースだけでは難しい状況でした。そこで、ワンストップでの製品開発ができ、想定される多くの計画変更に柔軟に対応できるパートナーを探されていました。

解決策

製品のフルモデルチェンジを行うにあたって、私たちが開発プロセスの一部を請け負うのではなく、構想設計から基本設計・詳細設計・解析・評価などの一連のプロセスを全て担当することで、課題解決につなげました。構想設計段階では小規模チームでスタートし、詳細設計フェーズに移行した際にチームを拡大させることで、予算・リスクを最小限に抑え、計画に則ったプロジェクト推進を実現しています。

開発を進めていく上では、方向性が逸れないようにお客様との週一回の定例ミーティングを行い、円滑なプロジェクト進行につなげました。また、委託メンバーの一部がお客様先に常駐することで、タイムリーな情報連携を行い、アウトプットの品質にもコミットしています。