PT DBS

設計プロセスコンサルティング

Progress Technologies Design Basis Solution

設計力強化への実践的方法論

ものづくりの現場では、以前にも増して複雑化、多様化する製品ニーズに対して、高品質な製品をタイムリーに開発することが求められています。この課題にデジタル技術を活用して対応しようと、3D CADやCAE、データ管理システムを導入したものの、ツールだけで成果を出すことの難しさを実感している方も多いのではないでしょうか。多くの企業で属人的になっている設計プロセスを、デジタル技術を駆使したプロセスに変革するためには、設計ノウハウ、ナレッジ、ロジックといった設計根拠を、システムで使えるようなデータにして整理する必要があります。

私たちは、設計者が持つ設計手順や知見などの暗黙知をデータとして可視化する独自の方法論を持ち、デジタル技術を活用した「設計のやり方を設計できる」数少ない会社です。以下のような課題をお持ちの方は、私たちまでご相談ください。

ISSUES

設計現場でこのような課題を抱えていませんか?

-

01

なぜその値、その形状なのか設計者が答えられない

-

02

ノウハウがたまらない、技術伝承したいがどうやればいいのか分からない

-

03

情報はどこかにあるが、人・ファイルサーバー・システム・紙ファイルに点在していて、探すのに時間がかかる

-

04

設計での手戻りや不具合がどうやっても減らない

-

05

仕様変更が多発して振り回される。既存製品の対応に忙しく、新規開発に取り組めない

-

06

仕様書はあるが、どのように担保(検証)するかについては現場任せになっている

-

07

MBD/MBSE、1DCAEのツールは購入したが、メカ、エレキ、ソフトの協調設計やシステム設計には至っていない

-

08

顧客からの要求は複雑化しており、今のやり方では対応しきれないことはわかっているが、どうしたらよいのか分からない

PT DBS – 設計改革コンサルティングの現場から生まれた、現状の設計プロセスを保証する方法論

PT DBSとは「 Progress Technologies Design Basis Solution」

PT DBSは、さまざまな企業での設計改革、設計効率化、設計品質向上のコンサルティング経験から生まれたプログレス・テクノロジーズ独自の方法論・ツールです。設計データへの根拠の明示を徹底することで、設計プロセスのデジタル化を実現し、設計力強化につなげます。

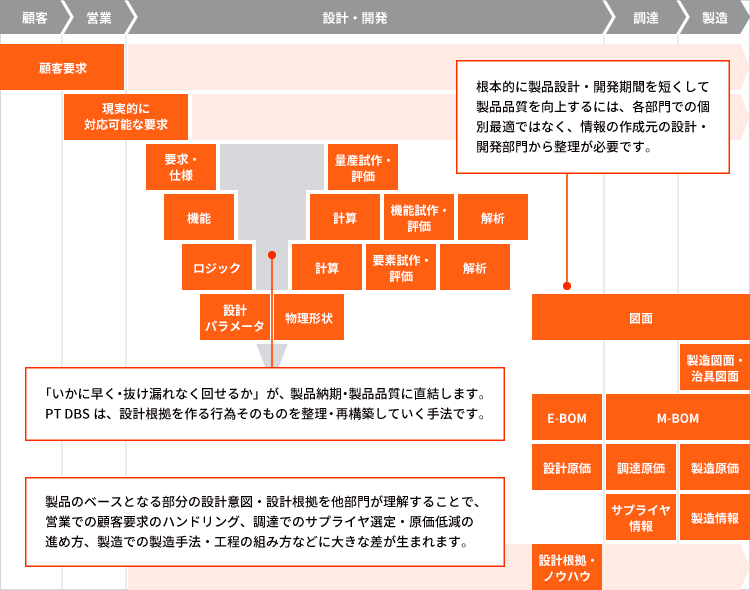

“単なるツール導入だけでは根本解決は難しい”

製品設計・開発の期間を短くし、品質を向上するには、開発のV 字サイクル(設計根拠を積み上げるサイクル)を抜け漏れなく、速く回さなければなりません。このとき「設計根拠が何か」が分からなくては積み上げのサイクルを回しようもなく、高価なツールを導入しても真の効果を発揮できません。

「顧客が何を求めているのか」

「求められていることを、どのような根拠をもとに具現化しているのか」

「誰が・いつ・どのような方法で担保しているのか」

これらの情報が設計開発の現場で明確化され、管理・運用定着されていることが必須です。

PT DBS が実現すること

こうした設計根拠に関する情報は、さまざまなシステム・ツール・技術文書・マニュアル・紙ファイル・個人の頭の中などに分散されて複雑化・肥大化しており、整理したくても手をつけられない状態になっていることが多いのではないでしょうか。PT DBSでは、ベテラン設計者の持つノウハウ・ナレッジをデータの形にして他の人が活用できるように、下記の情報・システムの関係性を明確化し仕組み化することで、設計の品質向上と効率化を実現します。

-

PT DBS

設計の目的や根拠

- 要求

- 機能

- 設計ロジック

- 設計パラメータ

-

PT DBS

設計の手順

- 入力情報

- タスク

- 出力情報

-

PT DBS

設計の手順を助ける道具

- ツール

- システム

PT DBSを活用して整理された設計ノウハウ・ナレッジはデータとして管理できるので、さまざまなシステムに登録して使える(システム転用性が高い)ことも大きな利点です。

PT DBS を活用した設計力強化の進め方

トータルシステムとして設計品質向上・効率化を実現するため、PT DBSでは大きく以下のステップで現状分析、課題特定、改革・改良を推進します。

-

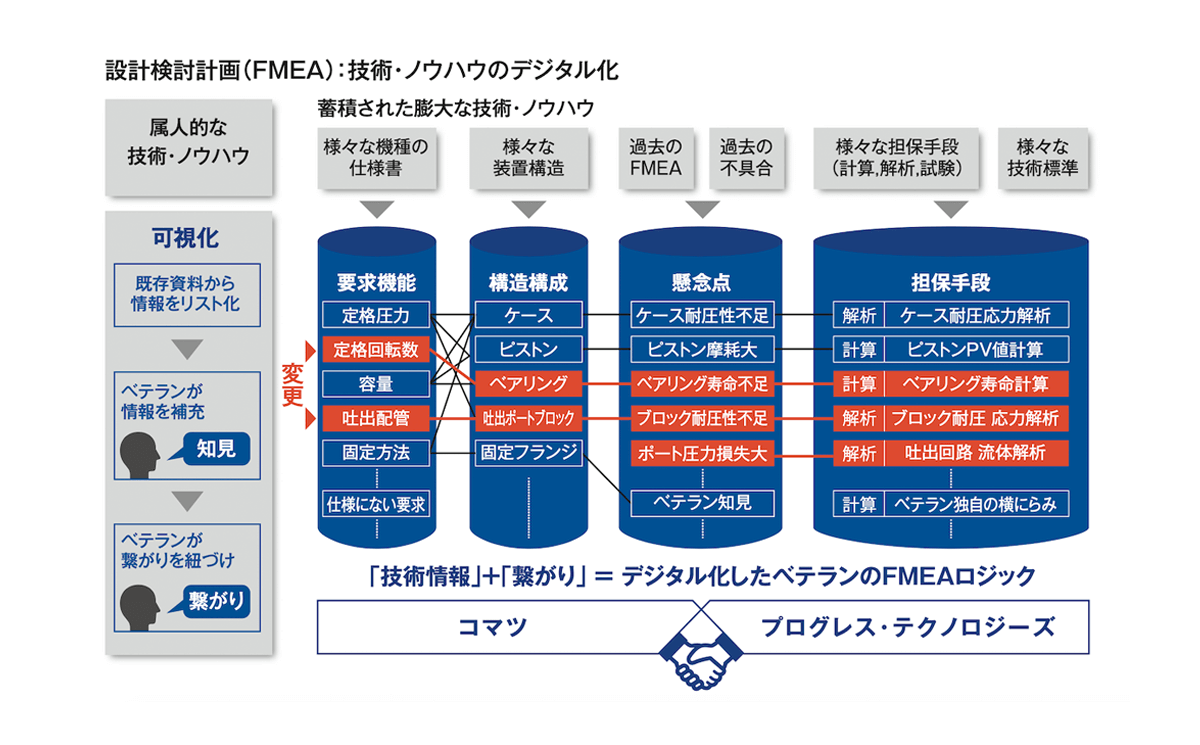

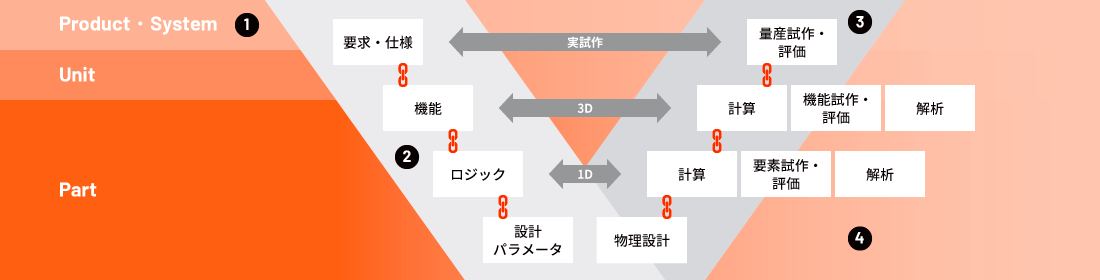

STEP01

設計プロセス・ノウハウ・ナレッジの可視化(設計根拠の明確化)

- ベテラン設計者の頭の中だけにあった設計の手順や検討順序・ノウハウ・ナレッジ・ロジックを可視化して、図面に対応づけます。設計根拠を明確にして共有する第一ステップです。

-

STEP02

要求から設計パラメータ(部品)までの相関明確化

- 要求・機能・設計ロジック・設計パラメータ(RFLP)を明確化して関係性を整理します。この際、設計者が検討時に情報をどこから集めるか、どのツールを使うか、どの設計パラメータをどのように調整するか、結果をどう判断するか、といったノウハウまで踏み込みます。こうすることで、要求変更による部品への影響を見える化し、高い品質で迅速な設計開発を可能とします。

-

STEP03

設計手法・検証手法の明確化

- 要求や仕様を記した情報は管理していても、設計後の品質管理は他部署が担当しているケースが多いでしょう。しかし、計算・解析・試作いずれの方法で検証すべきかを決めて、設計部門で設計品質を担保しておくべきです。このステップでは、検証手法の内容も明確に規定し、マニュアルとテンプレートも用意します。

-

STEP04

ノウハウ・ナレッジを組み込んだ仕組み化・システム化

- 要求から設計パラメータ(図面寸法)までをつないで、機能を作り込む仕組みやシステムを整備します。なぜその設計にしたのか、なぜその形状にしたのか。図面に記されている寸法に、その設計根拠となる情報を結び付け、情報を集約します。さらに各情報やツールをつなぎ、自動化・効率化を行います。

以上のステップで設計情報やノウハウのデータ化・システム化を進めることで、設計品質のばらつきが少なくなり、経験の浅い人でも高い品質で効率的に設計できるようになります。

単なるツールの導入では、根本解決はできません。あるべき姿のグランドデザインを描いて優先順位をつけ、仕組み化・システム化を進めることが重要です。

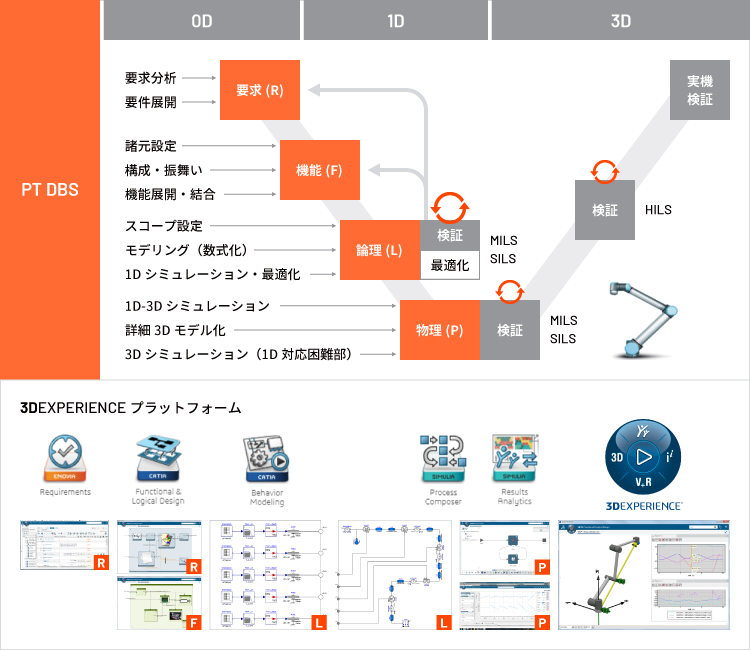

PT DBSは各ソリューションの

真の効果を引き出します

PT DBSで定義した現状の設計プロセスを、MBSEを用いて記述型モデル(要件・機能・ロジック・物理の関連性)に落とし込み、CAE、MBD、DfAMなどの分析型モデルに展開していくことができます。